在现代工业生产中,设备和材料的耐磨性一直是影响生产效率和成本的重要因素。尤其是在矿山、冶金、建筑等行业,磨损问题尤为严重,传统材料难以满足高强度工作环境的需求。为了应对这一挑战,双金属耐磨板应运而生,而堆焊复合工艺则是这一材料制造中的关键技术。本文将深入探讨双金属耐磨板的堆焊复合工艺及其在工业生产中的应用与优势。

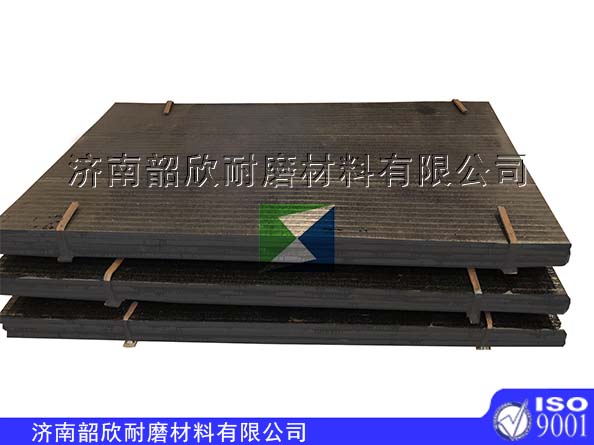

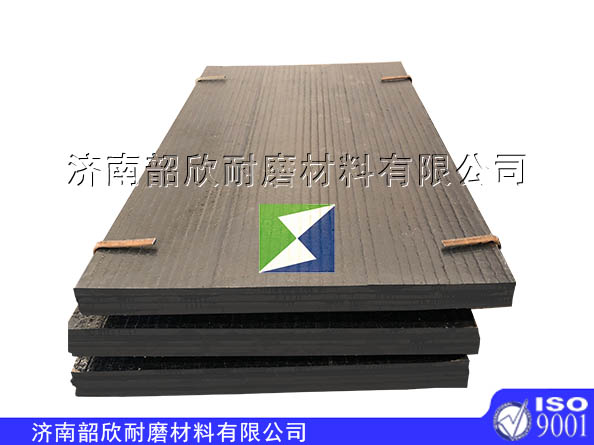

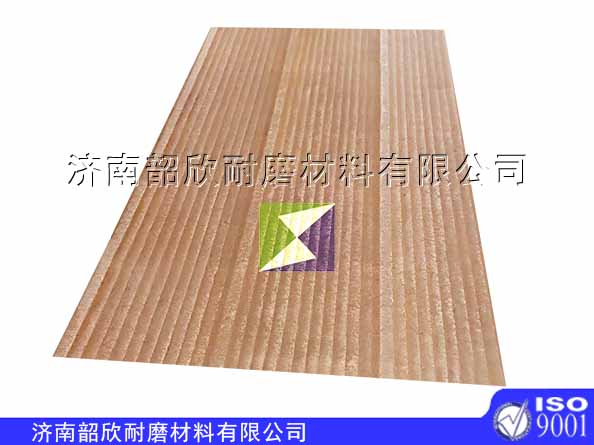

我们需要了解什么是双金属耐磨板。双金属耐磨板是由两种不同性能的金属材料通过特殊工艺结合在一起的复合材料。通常,基板选用韧性较好、强度较高的低碳钢或低合金钢,而表面层则选用耐磨性极很好的高铬铸铁或其他耐磨合金。这种结构设计的目的是利用基板的韧性和耐冲击性,同时兼顾表层的高硬度和耐磨性,从而实现两者优势的互补。

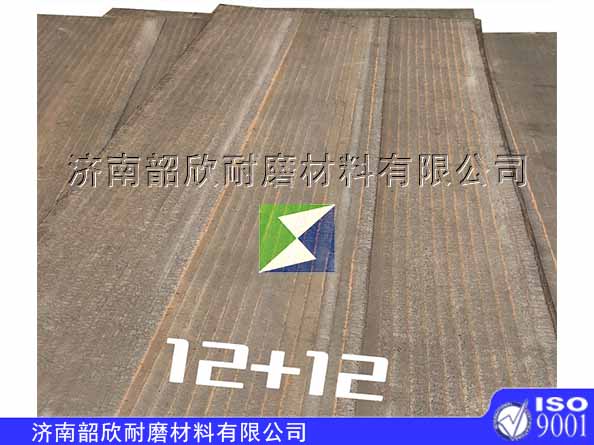

堆焊复合工艺是双金属耐磨板制造中的核心技术。堆焊是一种通过焊接的方法,在基材表面熔敷一层或多层耐磨合金的工艺。与传统的热处理方法相比,堆焊复合工艺不仅能够显著提高材料的耐磨性,还能根据不同的工况需求调整表层合金的成分和厚度,从而实现定制化生产。这一工艺的优势在于:

高效生产:堆焊复合工艺通过自动化设备进行操作,生产效率高,能够大规模、快速地满足市场需求。

优异性能:堆焊层的高硬度和耐磨性使得双金属耐磨板在极端工况下仍能保持良好的性能,显著延长设备的使用寿命,减少停机和维修成本。

灵活定制:堆焊复合工艺可以根据不同客户的需求,选择合适的耐磨合金材料和堆焊层厚度,最大限度地提高材料的性能和使用效果。

环保节能:相比于传统的整体耐磨铸件,双金属耐磨板的生产能耗更低,材料利用率更高,有助于降低工业生产的碳足迹。

在实际应用中,双金属耐磨板已经广泛应用于矿山、冶金、建筑、煤炭、电力等行业。例如,在矿山机械设备中,双金属耐磨板常被用于制造矿车衬板、破碎机衬板、筛网等耐磨部件。这些部件在长期的高强度作业中,不仅能够显著减少磨损,提高设备的使用寿命,还能保持较高的生产效率,降低企业的运营成本。

堆焊复合工艺的成功应用,使得双金属耐磨板在行业中获得了广泛认可。要进一步提升这种材料的应用价值,还需要不断创新和优化生产工艺。例如,采用先进的激光堆焊技术,可以在提高堆焊层质量的进一步减少热影响区,提高材料的整体性能。通过研发新型耐磨合金材料,也能为双金属耐磨板注入更多的技术内涵和市场竞争力。

除了矿山和冶金行业,双金属耐磨板在建筑行业中的应用同样广泛。建筑机械设备如挖掘机、装载机和混凝土泵车等,均需要具备高耐磨性和抗冲击性的零部件。双金属耐磨板通过堆焊复合工艺,能够为这些设备提供高性能的耐磨部件,有效延长设备的使用寿命,降低维修频率和维护成本。例如,在挖掘机的铲斗上应用双金属耐磨板,不仅能提高铲斗的耐磨性,还能在恶劣的施工环境中保持稳定的作业效率。

堆焊复合工艺的另一个重要应用领域是电力行业。在火电厂和水泥厂等高温、高磨损环境中,设备的耐磨性对整个生产系统的稳定运行至关重要。双金属耐磨板通过在基材表面堆焊耐磨合金,可以显著提升耐磨部件的使用寿命。例如,在火电厂的煤磨机和水泥厂的磨机内衬上,双金属耐磨板的应用能够有效抵御煤粉和水泥的高强度磨损,保持设备的高效运行,减少频繁的停机维护。

对于堆焊复合工艺本身,其发展趋势也值得关注。随着科技的进步,堆焊设备和技术不断更新换代,自动化程度逐步提高。例如,现代激光堆焊技术和机器人堆焊技术的引入,不仅提高了堆焊层的质量和一致性,还显著提升了生产效率。新型堆焊材料的研发,也为双金属耐磨板的性能提升提供了更多可能。例如,高铬铸铁和高碳高铬合金等材料的应用,能够进一步增强堆焊层的硬度和耐磨性,满足更苛刻的工况需求。

值得一提的是,双金属耐磨板的推广应用,不仅对企业的生产运营产生积极影响,也为社会的可持续发展做出了贡献。通过延长设备的使用寿命和减少维修频率,双金属耐磨板能够有效降低资源消耗和环境污染,符合现代工业绿色生产的理念。例如,在矿山和冶金行业,使用双金属耐磨板的设备,其耐用性大幅提升,减少了因频繁更换部件而产生的废弃物,有助于实现资源的高效利用和循环再生。

在未来的发展中,随着工业技术的不断进步,双金属耐磨板的堆焊复合工艺必将迎来更多创新和突破。例如,通过纳米材料技术的应用,进一步提升堆焊层的微观结构和性能;通过智能制造技术,实现堆焊工艺的全自动化和智能化控制;通过新型合金材料的研发,探索更多耐磨材料的可能性。这些技术进步将为双金属耐磨板的性能提升和应用扩展提供强有力的支持,推动工业生产向更加高效、环保和可持续的方向发展。

总结来说,双金属耐磨板通过堆焊复合工艺,实现了材料性能的飞跃提升,成为现代工业生产中不可或缺的重要材料。无论是在矿山、冶金、建筑,还是在电力等行业,双金属耐磨板都展现出的应用价值。随着技术的不断进步和应用领域的不断拓展,双金属耐磨板的未来发展前景将更加广阔,为工业生产的高效、稳定和可持续发展做出更大贡献。