在现代工业生产中,设备的耐用性和生产效率是企业追求的关键目标。为了实现这一目标,双金属耐磨板逐渐成为众多企业的不二选择。双金属耐磨板究竟是什么?它具有什么样的独特优势?为什么它能在工业生产中发挥如此重要的作用?本文将为您详细解析双金属耐磨板的各种优势及其广泛应用。

什么是双金属耐磨板?

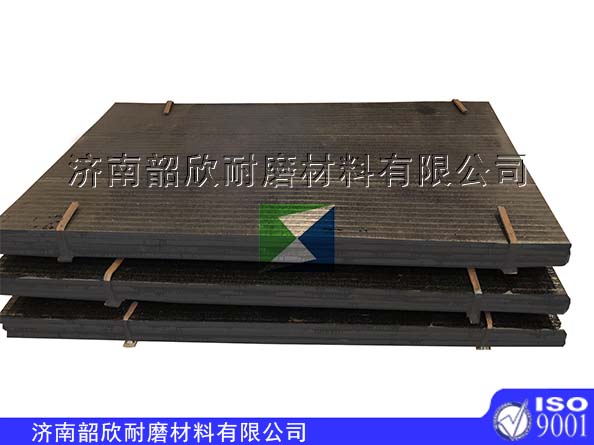

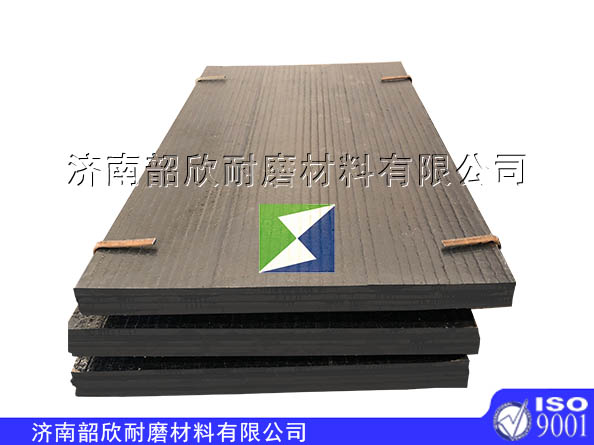

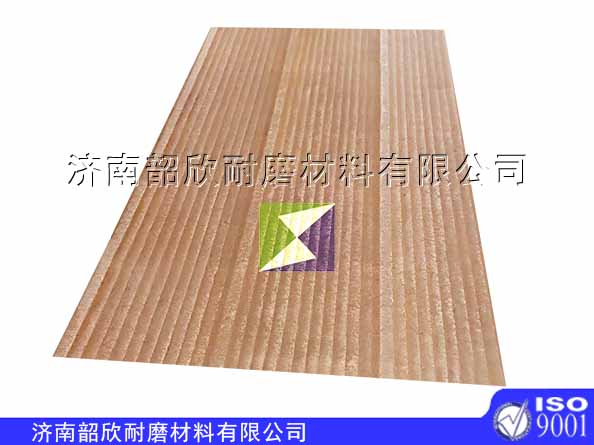

双金属耐磨板,顾名思义,是由两种金属材料复合而成的一种耐磨材料。通常,双金属耐磨板由低碳钢或低合金钢作为基板,表面堆焊一层高硬度耐磨合金。这样设计的目的是充分利用两种金属材料的不同特性,实现高强度和高耐磨性的结合。

双金属耐磨板的独特优势

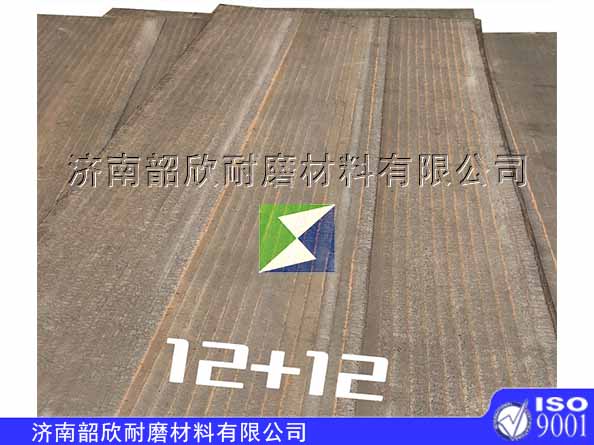

高耐磨性:双金属耐磨板的表面层由高硬度的耐磨合金组成,硬度通常可达HRC58-62。这样的高硬度表面极大地提高了板材的耐磨性能,使其在高磨损工况下依然能够保持优异的性能。

优异的抗冲击性:尽管表面硬度极高,但双金属耐磨板的基板采用的是韧性较好的低碳钢或低合金钢。因此,在受到冲击载荷时,基板能够有效地吸收冲击能量,避免了表面层的剥落和破裂。

延长设备使用寿命:由于其出色的耐磨性和抗冲击性,双金属耐磨板能够显著延长工业设备的使用寿命,减少了设备的维护和更换频率,从而降低了企业的生产成本。

多样的应用场景:双金属耐磨板广泛应用于矿山、冶金、水泥、电力、港口等行业。无论是输送设备、破碎设备,还是磨机衬板、溜槽等,双金属耐磨板都能提供的保护。

应用案例

在矿山行业,矿石的开采和加工过程中需要大量的设备,这些设备在运转过程中会受到矿石的严重磨损。如果使用普通的金属材料,设备的磨损速度非常快,维护和更换频率高,影响生产效率。而双金属耐磨板的应用则能有效解决这一问题。例如,某大型矿山企业在输送系统中全面采用双金属耐磨板,大幅度提高了设备的耐磨性,使得设备的使用寿命延长了2倍以上,维护成本也降低了50%。

双金属耐磨板的制造工艺

双金属耐磨板的生产过程相对复杂,需要采用先进的制造工艺。通常,双金属耐磨板的制造包括以下几个步骤:

基板准备:选择适合的低碳钢或低合金钢作为基板,根据需要的尺寸进行切割和处理,确保基板表面的清洁和平整。

堆焊工艺:利用堆焊设备在基板表面进行耐磨合金的堆焊。这一过程中,温度控制和堆焊材料的选择至关重要,直接影响到最终产品的质量和性能。

热处理:堆焊完成后,需要进行热处理以消除内应力,并提高板材的综合性能。热处理过程包括加热、保温和冷却等步骤。

检测与检验:最终产品需要经过严格的质量检测,包括硬度检测、金相分析、抗冲击性能测试等,确保每一块双金属耐磨板都符合标准要求。

未来发展趋势

随着工业技术的不断进步,双金属耐磨板的应用前景也越来越广阔。未来,双金属耐磨板的发展将主要集中在以下几个方面:

材料创新:研究开发更高性能的耐磨合金材料,提高双金属耐磨板的耐磨性和抗冲击性。

制造工艺优化:引入更先进的制造技术,如激光堆焊技术,以提高产品的一致性和质量。

应用领域拓展:不断拓展双金属耐磨板的应用领域,如高温环境、腐蚀环境等,满足不同行业的特殊需求。

智能化管理:结合物联网和大数据技术,实现对双金属耐磨板的实时监控和维护,提高设备运行的可靠性和安全性。

双金属耐磨板作为一种高性能的耐磨材料,凭借其的耐磨性和抗冲击性,已经在多个行业中得到广泛应用。未来,随着材料和制造技术的不断进步,双金属耐磨板的应用范围将更加广泛,为企业提升生产效率、降低维护成本提供更加有力的保障。对于希望在激烈的市场竞争中保持地位的企业来说,双金属耐磨板无疑是一个值得投资和信赖的选择。