在矿山开采、水泥生产以及港口物料装卸等重工业领域,设备磨损问题如同顽固的“绊脚石”,严重制约着生产效率,还大幅增加了运维成本。就拿矿山破碎机颚板来说,传统材质的衬板在面对高硬度矿石的冲击时,平均使用寿命还不到 3 个月。频繁更换衬板,不仅导致设备停机,造成直接的生产损失,而且备件采购周期较长,进一步影响了生产的连续性,让企业苦不堪言。

行业困境:高磨损下的设备防护难题

水泥厂熟料输送环节同样面临着严峻的挑战。传统碳钢衬板耐磨性能欠佳,在物料的不断冲刷下,常常出现局部减薄、变形,甚至穿孔的问题。有一家大型水泥企业做过统计,其原料斗提机因为衬板磨损,每年停机维修的时间超过 200 小时,直接经济损失高达百万元。港口散货装卸设备也未能幸免,抓斗、料斗等部件在铁矿石、煤炭等物料的反复摩擦下,表面硬度下降速度远超预期,频繁更换衬板使得运维成本急剧上升。这些痛点充分暴露了传统耐磨材料的局限性:单一材质很难在硬度和韧性之间找到平衡,标准化产品难以适应复杂多变的工况,而定制化服务的缺失,更是让企业在设备防护上陷入被动。

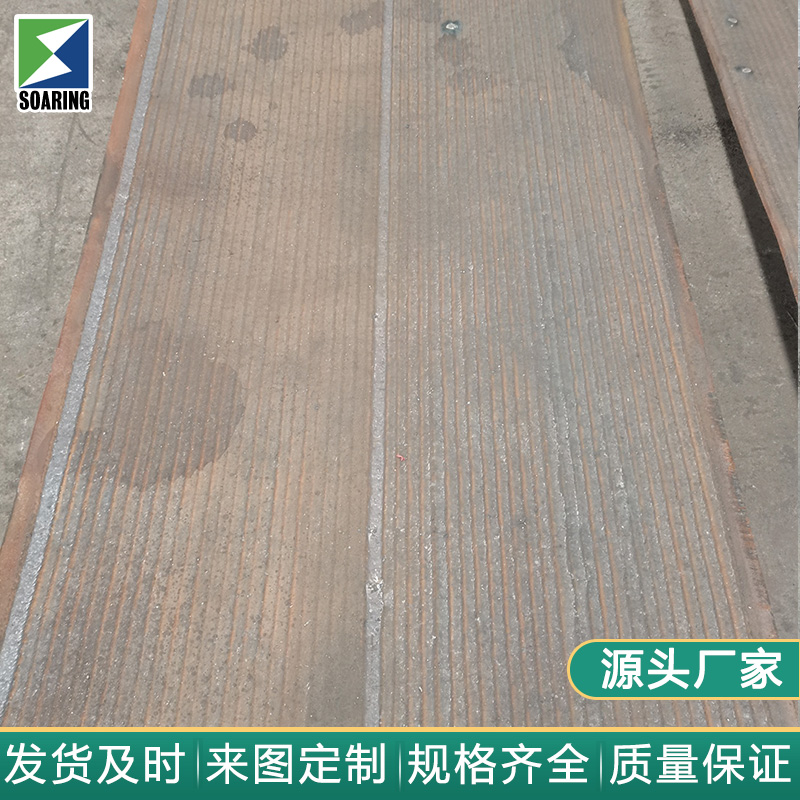

技术革新:高铬合金堆焊复合工艺显威力

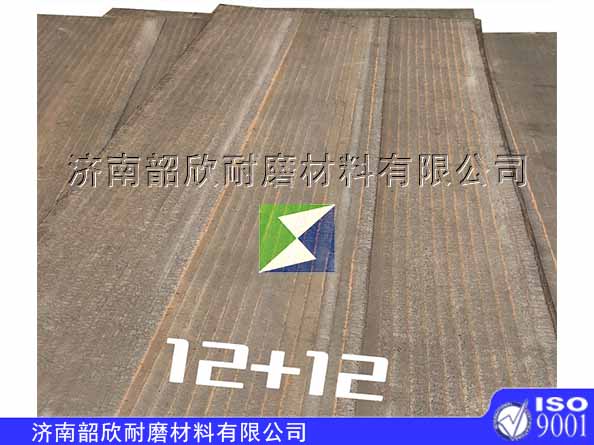

济南韶欣作为在耐磨材料领域深耕十余年的专业制造商,针对这些行业痛点,研发出了双金属复合耐磨衬板。该衬板采用了高铬合金堆焊复合工艺,实现了材料性能的巨大飞跃。基体层选用低碳钢板,确保了结构强度;表层堆焊高铬合金层,铬含量不低于 25%,形成了致密的碳化物网络,硬度可达 HRC60 以上,耐磨性能比普通碳钢提升了 5 - 8 倍。一家矿山客户的实测数据显示,这种衬板在破碎机颚板位置连续使用 12 个月后,磨损量仅为传统材质的四分之一,而且没有出现断裂、剥落等失效现象。这项工艺创新不仅体现在硬度的提升上,还通过梯度过渡层设计,有效缓解了热应力集中问题,使得衬板在 -20℃至 400℃的温度范围内性能稳定,尤其适用于水泥窑尾高温收尘器等极端环境。

定制服务:全方位适配行业需求

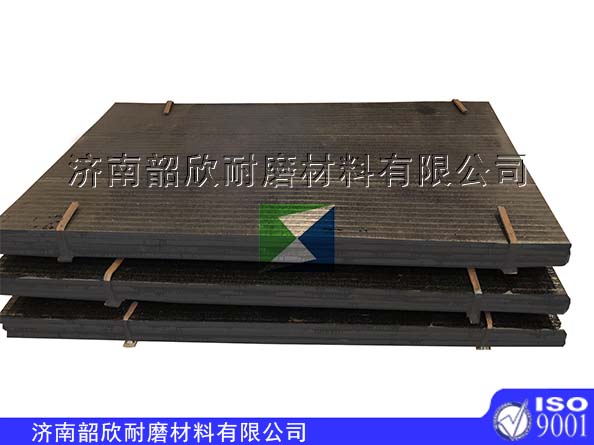

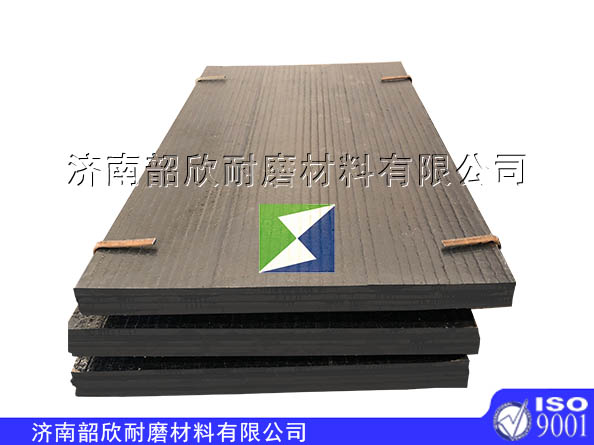

为了满足行业设备多样化的需求,济南韶欣提供了从材料选型到成品交付的全流程定制服务。对于矿山破碎机衬板,可以根据腔型结构定制非标准尺寸,厚度范围在 8 - 50mm 之间,公差控制在±0.5mm 以内;对于港口装卸设备,则支持异形件加工,如弧形料斗衬板、异形抓斗齿等。有一家港口客户要求为抓斗定制带防堵孔设计的衬板,济南韶欣通过三维建模优化流道结构,配合激光切割与精密折弯工艺,最终生产出的产品不仅耐磨性能达标,还将物料残留率降低了 70%。此外,现场测绘、按图加工、旧件修复等增值服务,进一步缩短了设备停机时间。

安装维护:降本增效的实战成果

双金属复合耐磨衬板的模块化设计,大大降低了安装维护的难度。以水泥厂球磨机衬板更换为例,传统铸钢衬板需要动用起重设备,且单块重量超过 50kg,而济南韶欣的产品采用螺栓固定或焊接两种方式,单块重量减轻了 40%,两个人就可以完成安装。有客户反馈,更换一套衬板的时间从原来的 8 小时缩短至 2.5 小时,而且衬板表面平滑度提升,使设备功耗降低了 3% - 5%。在维护成本方面,高耐磨性减少了更换频率,结合可局部修复的特性(如堆焊修补轻微磨损区),综合使用成本较传统方案降低了 30%以上。

场景验证:多行业应用的可靠保障

在矿山领域,该衬板已广泛应用于颚式破碎机、圆锥破碎机、振动筛等设备。一家金矿客户在细碎机衬板位置使用后,设备年维修次数从 12 次降至 3 次;在水泥行业,覆盖了原料磨、煤磨、选粉机等关键部位,一家企业篦冷机衬板改造后,熟料输送效率提升了 15%;在港口行业,应用于抓斗、皮带机托辊、卸船机料斗等,一家散货码头使用 18 个月后检测,衬板磨损量仍低于更换阈值。这些实际案例充分证明,双金属复合耐磨衬板不仅能够应对高磨损工况,还能通过延长设备生命周期、降低运维成本,为企业创造显著的经济效益。

济南韶欣的双金属复合耐磨衬板,以技术创新为核心,以定制化服务为支撑,为高磨损工况行业提供了可持续的设备防护解决方案。从材料性能到应用场景,从成本控制到效率提升,每一个细节都彰显了专业制造商对行业痛点的精准把握和有效解决能力。对于那些希望降本增效、提升设备可靠性的企业来说,选择一款适配工况、服务完善的耐磨衬板,无疑是保障生产连续性、增强市场竞争力的关键举措。